*章 化工安全的 “隐形防线”:甲醛罐清洗的行业使命

在现代化工产业的链条中,甲醛作为基础化工原料,其储存容器 —— 甲醛罐的安全运维,如同保障生产运转的 “隐形心脏瓣膜”。长期使用后,罐内壁易附着甲醛聚合物、酸性残留物及杂质沉淀,不仅会腐蚀罐体影响使用寿命,更可能引发泄漏、爆炸等重大安全隐患,甚至威胁周边生态环境。因此,甲醛罐清洗绝非简单的 “容器清洁”,而是关乎化工生产安全、人员生命健康与生态保护的关键环节,是化工行业安全体系中不可或缺的重要组成部分。

第二章 鑫源清洗:从 “手工清理” 到 “智能运维” 的技艺进化史

鑫源清洗的发展史,亦是一部甲醛罐清洗技艺的革新史。上世纪末,公司初创时,国内甲醛罐清洗多依赖人工手持工具刮擦、简单化学溶剂浸泡的传统方式,不仅效率低下,作业人员暴露在高浓度甲醛环境中的安全风险极高。创始人凭借对化工安全的敏锐认知,带领团队走访化工研究院、借鉴国外先进经验,*引入 “氮气置换防护技术”,通过惰性气体隔绝罐内氧气与甲醛蒸气,大幅降低了作业风险,这一技术革新也成为鑫源清洗技艺传承的 “初代密码”。

历经二十余年发展,鑫源清洗已构建起一支由 50 余名专业技术人员组成的团队,其中持有 “化工容器清洗作业证” 的*技师占比超 60%。在设备迭代上,从Z初的手动钢丝刷、普通高压水枪,升级为如今的 “360 度旋转高压清洗机”“智能真空吸污系统”“便携式有害气体检测仪” 等专业装备,甚至自主研发了 “甲醛残留物中和处理装置”,将清洗后废水、废气的排放标准提升至行业L先水平。这种 “从人工到智能、从经验到标准” 的进化,既是鑫源清洗对传统技艺的突破,更是理念的坚守。

如同陶瓷烧制前需精心筛选陶土、调配釉料,鑫源清洗的甲醛罐清洗作业,从筹备阶段便对 “技艺细节” 的追求,所有准备工作暗藏数十年积累的经验智慧。

作业人员的防护装备,是鑫源清洗 “安全技艺” 的*道屏障。不同于普通工业防护服,团队配备的 “重型防化服” 采用多层复合材质,可抵御甲醛液体渗透与蒸气侵蚀,袖口、裤脚处的密封拉链搭配丁腈防化手套,实现全身无暴露防护;头部防护则采用 “全面罩防毒面具”,内置*活性炭滤毒盒,能过滤甲醛蒸气,同时配备通讯系统,确保罐内作业人员与地面指挥实时沟通。每次作业前,安全员都会逐一检查装备密封性,即便存在微小破损,也会立即更换,这种严谨态度,正是鑫源清洗对 “生命至上” 理念的践行。

清洗工具与材料的选择,承载着鑫源清洗数十年的技术积累。针对甲醛罐内壁的聚合物残留,团队摒弃传统钢丝刷,采用 “尼龙软质研磨头”,既能清除顽固污渍,又避免刮伤罐体引发二次腐蚀;化学清洗环节,使用自主调配的 “弱碱性中和溶液”,pH 值控制在 8-9 之间,可与罐内酸性残留物充分反应,且不会对罐体材质造成损伤,相比市场上常见的强碱性溶液,安全性与环保性更优;此外,“智能真空吸污机” 的应用,可将清洗过程中产生的废水、废渣实时抽离罐外,避免污染物在罐内积聚,这些 “定制化” 的工具与材料,是鑫源清洗 “技艺匠心” 的直观体现。

预处理是甲醛罐清洗的 “关键前奏”,鑫源清洗制定了一套严格的标准化流程。首先,通过专用管道将罐内剩余甲醛废液转移至密闭储存罐,避免废液泄漏;随后,向罐内通入氮气进行置换,利用氮气的惰性特质,稀释罐内甲醛蒸气浓度,直至检测仪显示甲醛浓度低于 0.5mg/m³(国家安全标准值);*,打开罐顶人孔与底部通风口,进行自然通风,同时安排专人在罐口监测气体浓度,确保罐内环境达到安全作业标准。这一系列步骤看似简单,却凝聚着多次实践总结的经验 —— 曾有一次,团队发现氮气置换后甲醛浓度仍偏高,经排查发现罐内存在隐蔽夹层,正是凭借对预处理流程的严格执行,及时规避了安全风险。

4.1 内壁清理:“分层作业” 的精准把控

内壁清理采用 “先粗后细、分层清洗” 的流程。*步,作业人员携带 “尼龙研磨头” 进入罐内,对内壁明显的聚合物残留进行初步清理,清理过程中严格按照 “从上到下、顺时针推进” 的顺序,避免遗漏死角;第二步,喷洒弱碱性中和溶液,静置 30 分钟,让溶液与酸性残留物充分反应,期间地面指挥会通过罐内摄像头实时观察反应情况,根据残留物厚度调整静置时间;第三步,启动 “360 度旋转高压清洗机”,水压控制在 5-8MPa 之间(针对不同罐体材质调整),从罐顶至罐底进行全方位冲洗,水流角度精准调节,确保冲洗后的污水沿罐壁流入底部集污槽;*,用无尘抹布对内壁进行擦拭干燥,检查内壁是否存在残留污渍,若有局部顽固污渍,则重复上述步骤,直至内壁光洁无杂质。

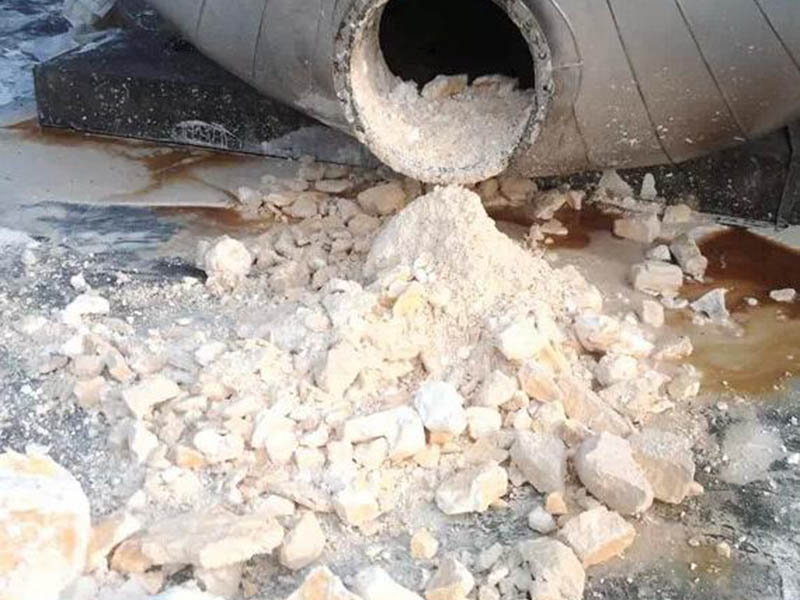

甲醛罐底部的沉淀物成分复杂,可能包含聚合物残渣、杂质颗粒等,鑫源清洗采用 “分类处理” 的方式应对。对于颗粒状杂质,使用 “手持真空吸污枪” 直接吸取;对于黏稠状聚合物残渣,则先喷洒专用溶解剂,待残渣软化后,用刮板轻轻刮除,再通过吸污机抽离;若底部存在积水,会先使用 “防爆潜水泵” 将积水排出,避免积水与残留物混合形成二次污染。曾有一次,某化工企业的甲醛罐底部沉积了厚度达 10 厘米的聚合物硬块,团队通过 “溶解剂浸泡 + 分段刮除 + 高压冲洗” 的组合方式,耗时 3 天完成清理,最终检测显示罐内残留物含量低于行业标准,获得了客户的认可。

5.1 全面检查:“可视化 + 精细化” 的双重确认

5.2 检测验收:“数据说话” 的标准认证

第六章 客户见证:匠心技艺赢得行业信赖

某大型化工企业有一台使用超过 10 年的 1000m³ 甲醛罐,因长期未彻底清洗,罐内壁聚合物残留较多,导致甲醛储存量下降,且存在泄漏风险。企业曾联系多家清洗公司,均因罐内结构复杂、安全风险较高而未承接。鑫源清洗团队实地勘察后,制定了 “氮气置换 + 分层清洗 + 内窥镜验收” 的专项方案,耗时 5 天完成清洗作业。验收时,罐内甲醛浓度降至 0.2mg/m³,内壁粗糙度检测达标,企业后续使用中发现,甲醛储存量恢复至设计标准,罐体腐蚀速度有所减缓,负责人评价:“鑫源清洗的技术和责任心,让我们切实感受到了‘专业’的价值。”

另一医药企业的甲醛罐因底部残留物堵塞管道,导致生产中断。鑫源清洗接到需求后,24 小时内组建应急团队,携带便携式清洗设备赶赴现场,通过 “快速置换 + 靶向清理” 的方式,仅用 8 小时便完成清洗与疏通,帮助企业恢复生产,减少了经济损失。事后,该企业与鑫源清洗签订了长期合作协议,将所有甲醛罐的定期清洗工作交由其负责。

在化工产业向 “绿色化、智能化” 转型的背景下,鑫源清洗未停下技艺革新的脚步。未来,公司计划进一步加大技术研发投入,探索 “机器人罐内清洗技术”,通过远程操控机器人完成罐内作业,消除人员进入高危环境的风险;同时,研发 “甲醛罐健康监测系统”,结合物联网技术,实时监测罐内温度、压力、甲醛浓度等数据,实现 “清洗 + 监测 + 预警” 的全生命周期运维服务。

手机网站

扫一扫微信

电话咨询

扫一扫